Suojattu metallikaarihitsaus (lyhennetty SMAW).Periaate on: pinnoitetun elektrodin ja perusmetallin väliin syntyy kaari, ja hitsausmenetelmässä kaarilämpöä käytetään elektrodin ja perusmetallin sulattamiseen.Elektrodin ulompi kerros on peitetty hitsausvirtauksella ja sulaa joutuessaan alttiiksi lämmölle, jonka tehtävänä on stabiloida kaaria, muodostaa kuonaa, poistaa hapettumista ja puhdistaa.Koska se vaatii yksinkertaista laitteistoa ja joustavaa käyttöä, se on helposti hitsattavissa eri asennoissa ja eri tilan liitoksissa muodostuviin hitseihin.Siksi sitä käytetään edelleen laajalti.

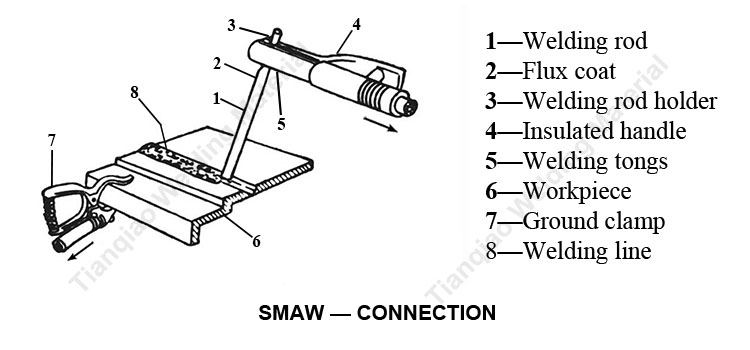

Kuva 1: Suojattu metallikaarihitsausliitäntä

Manuaalinen kaarihitsaus on esitetty kuvassa:

Ennen hitsaamista yhdistä hitsattu työkappale ja hitsauspihdit sähköhitsauskoneen kahteen napaan ja kiinnitä hitsaustanko hitsauspihdeillä.Hitsauksen aikana hitsaustanko ja työkappale ovat välittömässä kosketuksessa muodostaen oikosulun, ja sitten ne erotetaan tietyllä etäisyydellä (noin 2-4 mm) ja kaari syttyy.

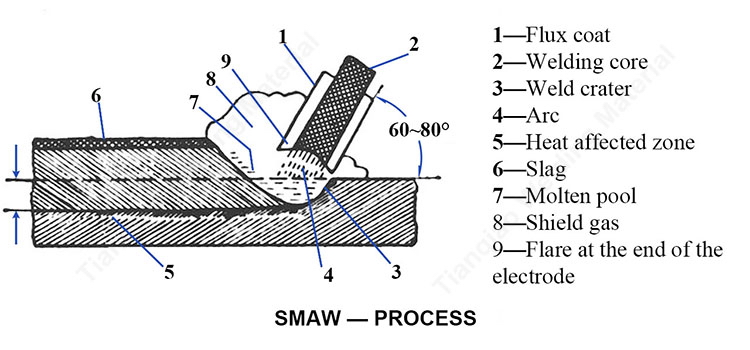

Kuva 2: Suojatun metallikaarihitsausprosessi

Kaaren alla oleva työkappale sulaa välittömästi muodostaen puolisoikean sulan altaan.Kun elektrodin pinnoite on sulanut, osa siitä muuttuu kaasuksi, joka ympäröi kaaria eristääkseen sen ilmasta, mikä suojaa nestemäistä metallia hapelta ja typeltä;osa siitä tulee sulaa kuonaa tai ruiskutetaan sulaan altaaseen yksin tai sulatetaan ytimen kanssa Nestemäisen metallin sulat pisarat ruiskutetaan sulaan altaaseen yhdessä.

Kaaressa ja sulassa altaassa nestemäinen metalli, kuona ja kaarikaasu käyvät läpi tiettyjä fysikaalisia ja kemiallisia muutoksia keskenään, kuten kaasun liukeneminen nestemäiseen metalliin ja hapetus-pelkistysreaktio.Kaasu ja kuona sulassa altaassa kelluvat ylös sen keveyden vuoksi.Kun kaari poistetaan, lämpötila laskee ja metalli ja kuona jähmettyvät peräkkäin.Tällä tavalla sulanut ja kiteytynyt hitsimetalli yhdistää kaksi metallikappaletta.Koska kuonan kutistuminen eroaa metallin kutistumisesta, se liukuu kuonakuorelle ja metallirajalle, jolloin kuonakuori voi pudota automaattisesti tai pudota kolauksen jälkeen ja metallisauma, jossa on kalasuomuja. voidaan paljastaa.

Manuaalisen kaarihitsauksen päälaite on sähköhitsauskone.Sähköhitsauskone on virtalähde, joka tuottaa hitsauskaaren, ja vaihto- ja tasavirtaa on kahdenlaisia.Tällä hetkellä Kiinassa valmistetaan monenlaisia sähköhitsauskoneita, jotka voidaan jakaa AC-sähköhitsauskoneisiin ja DC-sähköhitsauskoneisiin rakenteensa mukaan.

DC-hitsauskoneissa on kaksi erilaista liitäntätapaa.Kun elektrodi on kytketty negatiiviseen elektrodiin ja työkappale on kytketty positiiviseen elektrodiin, se on positiivinen kytkentämenetelmä;päinvastoin on käänteinen kytkentätapa.Yleensä hitsattaessa alkalisella vähävetyisellä elektrodilla (esimE7018, E7016), jotta kaari palaa vakaasti, on käytettävä DC-käänteistä kytkentämenetelmää;käytettäessä happoelektrodia (esimE6013, J422) paksujen teräslevyjen hitsaamiseen käytetään etuliitosmenetelmää, koska anodiosa Lämpötila on korkeampi kuin katodiosa ja etuliitosmenetelmällä voidaan saada suurempi tunkeutumissyvyys;hitsattaessa ohuita teräslevyjä ja ei-rautametalleja käytetään käänteistä liitäntämenetelmää.Vaihtovirralla hitsattaessa, koska napaisuus vaihtuu vuorotellen, polariteettiliitäntää ei tarvitse valita.

Käsihitsauksen hitsausmateriaalina on sähköhitsauspuikko, joka koostuu teräsytimestä ja teräsytimen ulkopinnalla olevasta pinnoitteesta (katso myösHitsauselektrodin koostumus).

Hitsausydin

Teräsytimen (hitsausytimen) tehtävänä on pääasiassa johtaa sähköä ja muodostaa tietyn koostumuksen omaava kerrostettu metalli elektrodin päähän.Hitsausydin voidaan valmistaa erilaisista teräksistä.Hitsausytimen koostumus vaikuttaa suoraan kerrostetun metallin koostumukseen ja suorituskykyyn.Siksi hitsausydintä tarvitaan haitallisten aineiden pitoisuuden minimoimiseksi.S:n ja P:n rajoittamisen lisäksi jotkin hitsaustangot ovat vaatineet hitsausytimen As:n, Sb:n, Sn:n ja muiden elementtien ohjaamiseen.

Kuva 3: Tianqiao-hitsauselektrodi E6013

Flux takki

Elektrodipinnoitetta voidaan kutsua myös maaliksi.Sen päällystyksen päätarkoituksena on helpottaa hitsausta ja varmistaa, että kerrostuneella metallilla on tietty koostumus ja suorituskyky.Elektrodipinnoitteisiin voidaan sekoittaa satoja raaka-ainejauheita, kuten oksideja, karbonaatteja, silikaatteja, orgaanisia, fluorideja, ferroseoksia ja kemiallisia tuotteita tietyn kaavasuhteen mukaisesti.Erilaiset raaka-aineet voidaan jakaa seuraaviin luokkiin niiden roolin mukaan elektrodipinnoitteessa:

1. Stabilisaattori tekee elektrodista helpon käynnistää kaaren ja voi pitää kaaren palamassa vakaasti hitsausprosessin aikana.Mikä tahansa helposti ionisoitava aine voi stabiloida valokaaren.Yleensä käytetään alkalimetallien ja maa-alkalimetallien yhdisteitä, kuten kaliumkarbonaattia, natriumkarbonaattia, marmoria jne..

2. Kuonaa muodostava aine voi muodostaa sulaa kuonaa, jolla on tietyt fysikaaliset ja kemialliset ominaisuudet hitsauksen aikana, peittämällä sulan metallin pinnan, suojaamalla hitsausallasta ja parantaen hitsin muotoa.

3. Hapenpoistoaine hitsausprosessin metallurgisen kemiallisen reaktion kautta vähentämään hitsimetallin happipitoisuutta ja parantamaan hitsin mekaanisia ominaisuuksia.Tärkeimmät hapettumisenestoaineet ovat ferromangaani, ferropii ja ferrotitaani.

4. Kaasua tuottava aine voi erottaa ja vapauttaa kaasua kaaren korkean lämpötilan vaikutuksesta suojatakseen kaaria ja sulaa allasta ja estääkseen hapen ja typen tunkeutumisen ympäröivään ilmaan.

5. Seosaine Sitä käytetään kompensoimaan seosaineelementtien palamista ja seoselementtien siirtymistä hitsiin hitsausprosessin aikana, jotta varmistetaan, että hitsausmetalli saavuttaa tarvittavan kemiallisen koostumuksen ja suorituskyvyn.

6. Pehmittävä voiteluaine Lisää pinnoitejauheen plastisuutta, liukumista ja juoksevuutta hitsaustangon puristusprosessissa parantaaksesi hitsaustangon puristuslaatua ja vähentääksesi epäkeskisyyttä.

7. Liimat Varmista, että pinnoitejauheella on tietty viskositeetti puristuspinnoitusprosessin aikana, se voi sitoutua tiukasti hitsausytimeen ja tehdä hitsaustangon pinnoitteesta tietyn lujuuden kuivumisen jälkeen.

Postitusaika: 27.7.2021