Hitsauselektrodi on metallitanko, joka sulatetaan ja täytetään hitsaustyökappaleen liitoksessa kaasuhitsauksen tai sähköhitsauksen aikana.Elektrodin materiaali on yleensä sama kuin työkappaleen materiaali.

Täällä ymmärrämme, kuinka hitsauselektrodi koostuu:

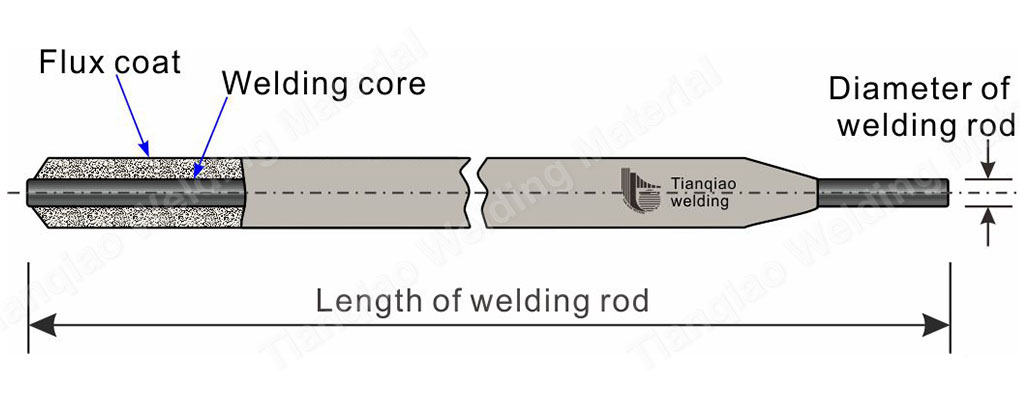

Kuva 1 Tianqiao-hitsauselektrodin rakenne

Hitsauselektrodi on sulatuselektrodi, joka on päällystetty pinnoitteella hitsaustangon kaarihitsausta varten.Se koostuu pinnoitteesta ja hitsausytimestä.

Hitsaustangon pinnoitteen peittämää metalliydintä kutsutaan nimellähitsausydin.Hitsausydin on yleensä teräslankaa, jolla on tietty pituus ja halkaisija.

Kuva 2 Tianqiao-hitsauselektrodin ydin

Ytimen kaksi toimintoa

1. Johda hitsausvirtaa ja luo kaari sähköenergian muuttamiseksi lämmöksi.

2. Hitsausydin itse sulaa täytemetallina ja sulautuu nestemäisen perusmetallin kanssa muodostaen hitsin.Elektrodilla hitsattaessa ydinmetalli vie osan koko hitsausmetallista.Siksi hitsin ytimen kemiallinen koostumus vaikuttaa suoraan hitsin laatuun.Siksi elektrodin sydämenä käytetyn teräslangan merkki ja koostumus on määritelty erikseen.

Elektrodin pinnoitetarkoittaa hitsausytimen pinnalle levitettyä pinnoitekerrosta.Pinnoite hajoaa ja sulaa hitsausprosessissa muodostaen kaasua ja kuonaa, joilla on rooli mekaanisessa suojauksessa, metallurgisessa käsittelyssä ja prosessin suorituskyvyn parantamisessa.

Kuva 3 Tianqiao-hitsauselektrodin pinnoite

Pinnoitteen koostumus sisältää: mineraalit (kuten marmori, fluorisälpä jne.), ferroseoksia ja metallijauheita (kuten ferromangaani, ferrotitaani jne.), orgaanisia aineita (kuten puujauho, selluloosa jne.), kemialliset tuotteet (kuten titaanidioksidi, vesilasi jne.).Elektrodin pinnoite on tärkeä tekijä hitsauksen laatua määritettäessä.

Päällystyksen päätoiminnot hitsausprosessissa

1. Paranna valokaaren palamisen vakautta:

Päällystämätön elektrodi ei ole helppo sytyttää kaaria.Vaikka se sytytetään, se ei voi palaa vakaasti.

2. Suojaa hitsausallas:

Hitsausprosessin aikana ilmassa oleva happi, typpi ja vesihöyry tunkeutuvat hitsaussaumaan, mikä vaikuttaa haitallisesti hitsisaumaan.Ei vain huokosten muodostumista, vaan myös heikentää hitsin mekaanisia ominaisuuksia ja jopa aiheuttaa halkeamia.Elektrodin pinnoitteen sulamisen jälkeen syntyy suuri määrä kaasua, joka peittää kaaren ja sulan altaan, mikä vähentää sulan metallin ja ilman välistä vuorovaikutusta.Kun hitsi jäähtyy, sulatettu pinnoite muodostaa kuonakerroksen, joka peittää hitsin pinnan, suojaa hitsimetallia ja jäähdyttää sitä hitaasti, mikä vähentää huokoisuuden mahdollisuutta.

Kolme varmistaaksesi, että hitsistä on poistettu hapetus, rikki ja fosfori epäpuhtaudet

Vaikka suojaus suoritetaan hitsausprosessin aikana, on silti väistämätöntä, että pieni määrä happea pääsee sulaan altaaseen hapettamaan metalli- ja seosalkuaineita, polttamaan seoselementtejä ja heikentämään hitsin laatua.Siksi elektrodin pinnoitteeseen on lisättävä pelkistysainetta (kuten mangaania, piitä, titaania, alumiinia jne.) sulaan altaaseen joutuneiden oksidien pelkistämiseksi.

4. Täydennä hitsin seostuselementtejä:

Kaaren korkean lämpötilan vaikutuksen vuoksi hitsimetallin seosaineet haihtuvat ja palavat, mikä heikentää hitsin mekaanisia ominaisuuksia.Siksi on tarpeen lisätä sopivia seosaineita hitsiin pinnoitteen läpi seoselementtien palaneen häviön kompensoimiseksi ja hitsin mekaanisten ominaisuuksien varmistamiseksi tai parantamiseksi.Joidenkin seosterästen hitsauksessa on myös välttämätöntä tunkeutua seos hitsiin pinnoitteen läpi, jotta hitsimetalli voi olla lähellä perusmetallin metallikoostumusta ja mekaaniset ominaisuudet voivat saavuttaa tai jopa ylittää epäjaloa metallia.

5. Paranna hitsauksen tuottavuutta ja vähennä roiskeita:

Elektrodin pinnoite lisää pisaraa ja vähentää roiskeita.Elektrodipinnoitteen sulamispiste on hieman alempi kuin sydämen hitsauspiste.Koska hitsausydin on kuitenkin kaaren keskellä ja lämpötila on suhteellisen korkea, hitsausydin sulaa ensin ja pinnoite hieman myöhemmin.Samaan aikaan, koska roiskeen aiheuttama metallihävikki pienenee, laskeumakerroin kasvaa ja myös hitsauksen tuottavuus paranee.

Postitusaika: 01.06.2021